Hoy quiero compartir una experiencia que demuestra cómo la metodología 5S puede ser clave para optimizar la logística interna de una organización. A lo largo de mi trayectoria, he observado cómo muchas empresas sufren ineficiencias logísticas que generan cuellos de botella, pérdidas económicas y desmotivación en el equipo. Pero también he visto cómo la formación adecuada puede revertir esta situación por completo.

El reto: almacenes saturados, inventarios descontrolados

Hace un tiempo, una empresa del sector alimentario me contactó preocupada por el caos en sus zonas de almacenamiento. Las quejas del equipo eran constantes: materiales mal ubicados, productos caducados, errores en el picking y pérdidas de inventario. El desorden no solo afectaba la eficiencia, sino también la trazabilidad, la seguridad y la calidad.

Propusimos una solución basada en el método 5S. No se trataba solo de ordenar un almacén, sino de transformar la manera en que se gestionaban los recursos físicos y los flujos de información.

5S EN ALMACENES

¿Qué es la metodología 5S?

Las 5S son una técnica de mejora continua originada en Japón que se centra en mantener el orden, la limpieza y la disciplina en los lugares de trabajo. Cada «S» representa un paso fundamental para crear entornos eficientes y sostenibles:

-

Seiri (Clasificar): Separar lo necesario de lo innecesario.

-

Seiton (Ordenar): Asignar un lugar específico a cada elemento.

-

Seiso (Limpiar): Mantener el entorno limpio y funcional.

-

Seiketsu (Estandarizar): Establecer normas y procedimientos claros.

-

Shitsuke (Disciplinar): Desarrollar el hábito y la constancia.

En logística, su impacto puede ser enorme: reducción de errores, mejora del control de inventarios, mayor velocidad de preparación de pedidos y disminución del espacio utilizado.

Aplicación práctica en logística y almacenes

Durante la implementación en esta empresa, seguimos un enfoque por fases, involucrando al personal del almacén y a los responsables de logística. Algunas de las acciones clave fueron:

-

Clasificación de materiales por rotación y frecuencia de uso.

-

Eliminación de existencias obsoletas o deterioradas.

-

Diseño de ubicaciones con señalización visual y códigos alfanuméricos.

-

Introducción de sistemas FIFO y doble ubicación para evitar caducidades.

-

Rutinas de inspección y limpieza integradas en los turnos.

-

Estándares visuales de orden para cada estantería y zona.

-

Formación a los equipos para garantizar sostenibilidad del cambio.

El uso de herramientas como tableros visuales, etiquetas de ubicación, listas de verificación diarias y auditorías internas permitió mantener los logros alcanzados y seguir mejorando con el tiempo.

Resultados visibles y medibles

En menos de cuatro meses, la empresa logró:

-

Reducción del 60 % en errores de inventario

-

Mejora del 30 % en la velocidad de picking

-

Eliminación de más de 150 referencias obsoletas

-

Reducción del espacio utilizado en un 20 %

-

Incremento de la satisfacción del personal del almacén

Además, los operarios comenzaron a trabajar de forma más autónoma, anticipándose a los problemas y proponiendo mejoras.

¿Por qué aplicar 5S en logística?

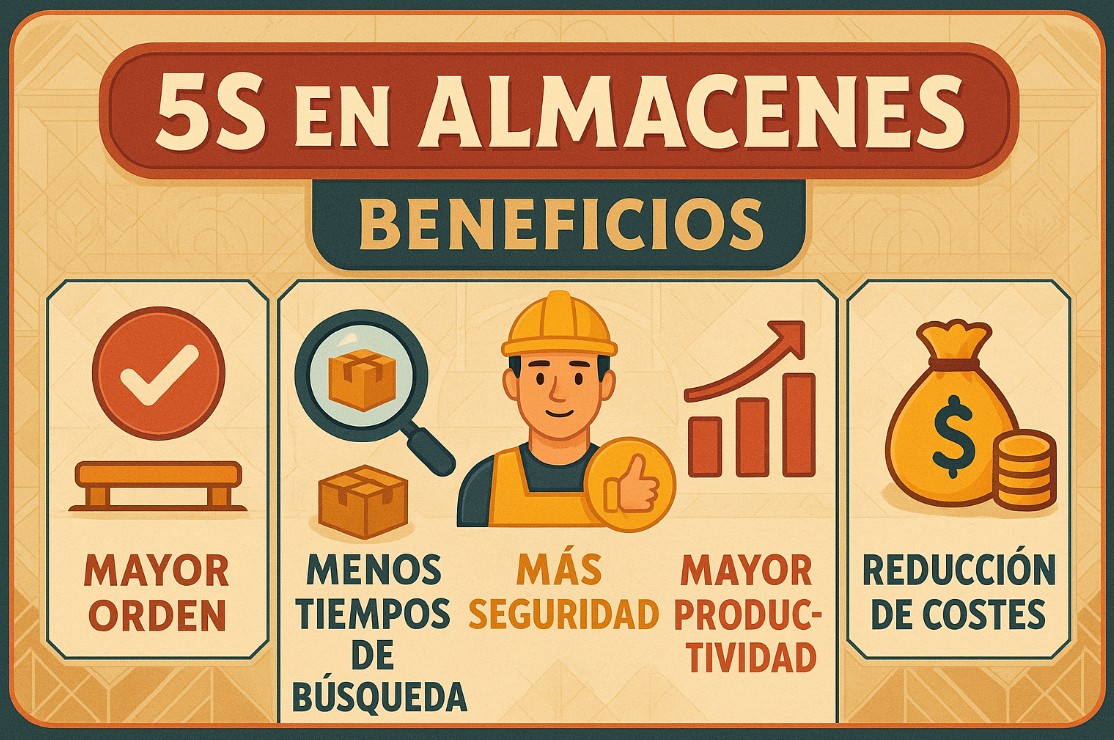

Los beneficios son amplios y aplicables a cualquier entorno logístico o de almacén:

-

Mayor eficiencia en la preparación de pedidos y la recepción de mercancías

-

Reducción de errores y pérdidas por productos mal ubicados

-

Mejor aprovechamiento del espacio disponible

-

Incremento en la trazabilidad y control de stock

-

Ambiente de trabajo más seguro, limpio y profesional

Conclusión

Aplicar 5S en logística no solo sirve para ordenar estanterías, sino para transformar por completo la gestión del inventario, la calidad del servicio y el compromiso del equipo. Una logística ordenada y visual permite responder con rapidez, minimizar errores y optimizar los recursos, lo que se traduce en una ventaja competitiva clara para cualquier organización.

Preguntas Frecuentes (FAQ)

¿La metodología 5S solo aplica a fábricas o también a almacenes?

Aplica perfectamente en almacenes, centros logísticos, supermercados, hospitales o cualquier entorno donde se gestionen materiales. Su flexibilidad la hace útil en todo tipo de sectores.

¿Qué impacto puede tener 5S en el inventario?

Reduce errores de stock, evita pérdidas por caducidad, mejora la trazabilidad y permite una gestión más ágil del inventario.

¿Es necesario invertir en tecnología para aplicar 5S en logística?

No es imprescindible, aunque herramientas como lectores de códigos, etiquetas QR o software de inventario ayudan. La base está en el orden físico y la estandarización visual.

¿Cómo se mantiene el sistema 5S en el tiempo?

Mediante auditorías periódicas, formación continua, asignación de responsabilidades y la disciplina en las rutinas diarias.

¿Puede el personal del almacén liderar el cambio?

Sí. De hecho, es clave que los propios operarios sean protagonistas. La formación adecuada y su implicación garantizan la sostenibilidad del sistema.

¿Quieres mejorar la logística y reducir el caos en tus almacenes?

La metodología 5S puede ayudarte a transformar tu operación desde la base. Si deseas una formación personalizada o una consultoría en tu empresa, estaré encantado de acompañarte en ese camino.