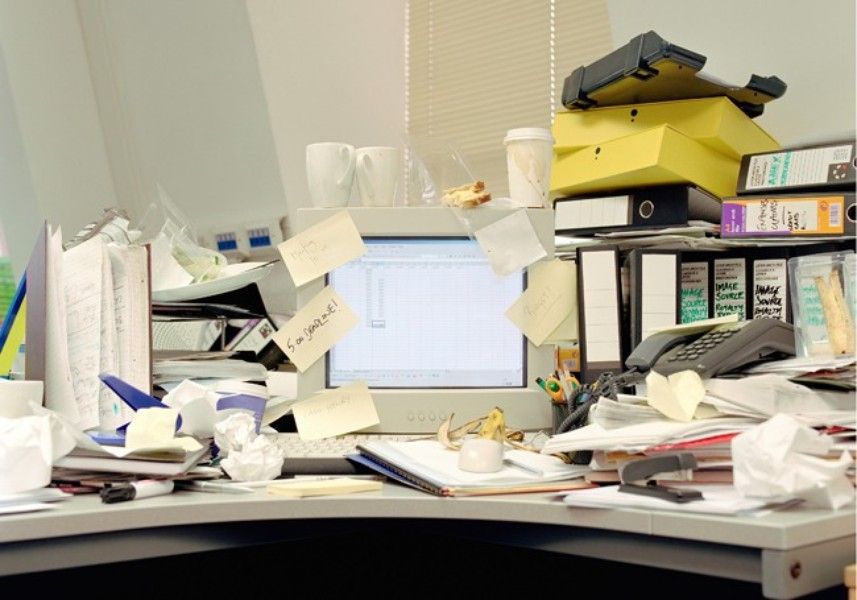

El desorden en un taller de mantenimiento no solo afecta la productividad, sino que puede poner en riesgo la seguridad de los trabajadores. Herramientas mal ubicadas, materiales obsoletos y áreas de trabajo desordenadas generan retrasos, errores y accidentes. Implementar la metodología 5S es clave para transformar tu taller en un entorno seguro, organizado y eficiente. Con nuestro curso 5S para talleres de mantenimiento, aprenderás a aplicar esta metodología de manera práctica y sostenible.

¿Qué es la Metodología 5S?

La metodología 5S, creada en Japón, se basa en cinco principios fundamentales: Seiri (Clasificar), Seiton (Ordenar), Seiso (Limpiar), Seiketsu (Estandarizar) y Shitsuke (Disciplina). Su objetivo principal es eliminar el desperdicio, mejorar la seguridad y fomentar la mejora continua en el lugar de trabajo. En talleres de mantenimiento, donde el orden y la seguridad son esenciales, esta metodología se convierte en una herramienta indispensable.

Cómo aplicar las 5S en un Taller de Mantenimiento

Un curso 5S para talleres de mantenimiento proporciona técnicas específicas para optimizar cada aspecto del taller. A continuación, te mostramos cómo aplicar los principios de las 5S:

1️⃣ Seiri (Clasificar): Identifica y elimina herramientas rotas, materiales obsoletos y elementos innecesarios. Esto libera espacio y asegura que solo los objetos útiles permanezcan en el área de trabajo.

2️⃣ Seiton (Ordenar): Cada herramienta debe tener un lugar asignado y visible. Utilizando paneles de sombra, etiquetas y señalización, los operarios podrán acceder rápidamente a lo que necesitan, evitando pérdidas de tiempo y errores.

3️⃣ Seiso (Limpiar): La limpieza regular del taller no solo mejora la apariencia, sino que también reduce riesgos de accidentes y garantiza que los equipos funcionen correctamente.

4️⃣ Seiketsu (Estandarizar): Establece rutinas claras y procedimientos estandarizados para mantener el orden y la limpieza a largo plazo. Desde revisiones periódicas hasta horarios de limpieza, todo debe documentarse y seguirse al pie de la letra.

5️⃣ Shitsuke (Disciplina): La clave para el éxito está en mantener estas prácticas en el tiempo. Un curso 5S ayuda a inculcar la disciplina necesaria para que todo el equipo se comprometa con el cambio.

Beneficios del Curso 5S para Talleres de Mantenimiento

La implementación de las 5S en talleres de mantenimiento genera mejoras significativas en la eficiencia operativa y la seguridad. Entre sus principales beneficios se encuentran:

- Mayor seguridad laboral: Un espacio limpio y organizado reduce riesgos de accidentes.

- Aumento de la productividad: Los operarios encuentran las herramientas y materiales de manera rápida y eficiente.

- Reducción de costos: Se eliminan desperdicios y se optimiza el uso de recursos.

- Cultura de mejora continua: Promueve hábitos positivos que benefician a todo el equipo.

Ejemplo práctico: Un Taller Seguro y Eficiente con 5S

Imagina un taller donde las herramientas están desorganizadas y los pasillos bloqueados con materiales innecesarios. Los empleados pierden tiempo buscando herramientas, aumentando los riesgos de accidentes. Al aplicar Seiri, se eliminan objetos dañados o sin uso. Con Seiton, se organizan las herramientas en paneles con etiquetas visibles. A través de Seiketsu, se establecen horarios de limpieza y revisión. ¿El resultado? Un taller seguro, eficiente y con empleados más motivados.

¿Por qué elegir nuestro Curso 5S para Talleres de Mantenimiento?

Nuestro curso está diseñado para adaptarse a las necesidades específicas de tu taller. Incluye:

✔️ Diagnóstico inicial para identificar problemas y oportunidades.

✔️ Capacitación teórica y práctica para todo el equipo.

✔️ Guías para la estandarización de procesos y auditorías de seguimiento.

Contáctanos para más información:

Tel: +34 606 843 58

Email: info@formacion5s.es

www.formacion5s.es

Transforma tu taller de mantenimiento con la metodología 5S. ¡Inscríbete en nuestro curso 5S y mejora la seguridad y productividad de tu espacio de trabajo! ✨

#Curso5S #TallerDeMantenimiento #Organización #Seguridad #Productividad #5S #LeanManagement