El Sistema de Producción Toyota (TPS) es la base de lo que hoy conocemos como Lean Manufacturing. Para entenderlo realmente, es necesario ir más allá de las herramientas y conocer el lenguaje que lo sostiene: términos japoneses que definen principios culturales y operativos.

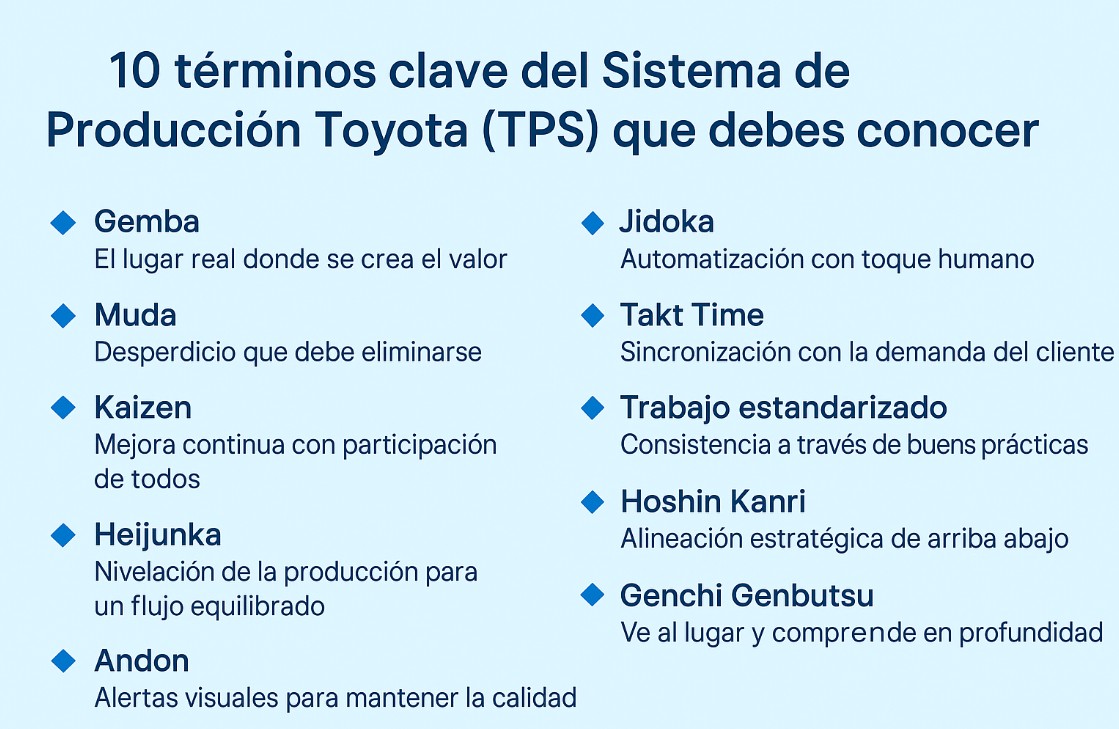

A continuación, te presentamos los 10 conceptos clave del TPS que no solo debes conocer, sino integrar en tu práctica diaria. Para facilitar su comprensión, incluimos ejemplos reales aplicables tanto a entornos industriales como de oficina.

TERMINOS CLAVE TPS

1. Gemba – El lugar real donde se crea el valor

Significado: «Lugar real» donde suceden las cosas. Es donde hay que ir para observar y mejorar los procesos.

Ejemplo en fábrica: El área de montaje final de un coche. Ahí se ensamblan piezas, se detectan errores y se crean productos.

Ejemplo en oficina: Un mostrador de atención al cliente o un equipo de back-office que gestiona pedidos. Si un proceso falla, hay que ir a ese espacio, observar, preguntar y comprender.

Consejo Lean: No tomes decisiones desde el despacho. Camina el Gemba, haz preguntas y escucha a quienes hacen el trabajo.

2. Muda – Desperdicio que debe eliminarse

Significado: Todo aquello que consume recursos sin aportar valor al cliente.

Ejemplo en fábrica: Inventario excesivo, movimientos innecesarios de materiales o tiempo de espera entre procesos.

Ejemplo en oficina: Repetir datos en formularios, esperar aprobaciones sin valor añadido, o generar informes que nadie consulta.

Consejo Lean: Aprende a identificar los 7 tipos de desperdicio (sobreproducción, espera, transporte, sobreprocesamiento, inventario, movimiento y defectos) en tu entorno.

3. Kaizen – Mejora continua con participación de todos

Significado: Proceso de mejora continua y progresiva, liderado por los propios trabajadores.

Ejemplo en fábrica: Cambiar la disposición de herramientas para reducir tiempo de búsqueda.

Ejemplo en oficina: Crear una plantilla estándar de correo para atender clientes y evitar redactar desde cero cada vez.

Consejo Lean: Fomenta la cultura de sugerencias y reconoce pequeñas mejoras diarias. ¡Kaizen es constancia!

4. Heijunka – Nivelación de la producción para un flujo equilibrado

Significado: Equilibrar la carga de trabajo para evitar picos y valles de producción.

Ejemplo en fábrica: Planificar la producción diaria con lotes pequeños y variados, en vez de hacer grandes lotes de un solo modelo.

Ejemplo en oficina: Distribuir tareas administrativas de facturación y reportes a lo largo de la semana para no saturar un único día del mes.

Consejo Lean: No te enfoques solo en la eficiencia por tarea, sino en el equilibrio del sistema.

5. Andon – Alertas visuales para mantener la calidad

Significado: Sistema visual para alertar sobre problemas o paros.

Ejemplo en fábrica: Una luz que se enciende si una máquina falla, deteniendo la línea hasta resolver el error.

Ejemplo en oficina: Un panel de tareas con indicadores en rojo si hay acumulación o retrasos. También puede ser un aviso automático si se detecta una anomalía en una hoja de cálculo compartida.

Consejo Lean: La información visual permite actuar rápido y no esconder los errores.

6. Jidoka – Automatización con toque humano

Significado: Automatizar pero permitiendo que el sistema detenga la producción si detecta errores.

Ejemplo en fábrica: Una máquina que se detiene sola al detectar una pieza defectuosa.

Ejemplo en oficina: Un sistema ERP que lanza una alerta si un pedido supera el límite de crédito del cliente, para ser revisado por una persona.

Consejo Lean: La tecnología no debe sustituir la inteligencia humana, sino complementarla.

7. Takt Time – Sincronización con la demanda del cliente

Significado: Ritmo de producción necesario para satisfacer la demanda.

Ejemplo en fábrica: Si el cliente necesita 100 productos al día en 8 horas de trabajo, el Takt Time es de 4,8 minutos por unidad.

Ejemplo en oficina: Si hay que responder 60 correos al día y se trabaja 6 horas, hay 6 minutos por correo. Esta medida ayuda a distribuir tareas de forma eficiente.

Consejo Lean: No se trata de ir más rápido, sino de ser sostenibles y consistentes con lo que se espera.

8. Trabajo estandarizado – Consistencia a través de buenas prácticas

Significado: Documentar y aplicar la mejor forma conocida de realizar una tarea.

Ejemplo en fábrica: Instrucciones de trabajo visuales para ensamblar una pieza en 3 pasos bien definidos.

Ejemplo en oficina: Una guía paso a paso para registrar nuevos clientes en el CRM, que cualquier miembro del equipo pueda seguir sin errores.

Consejo Lean: Estandarizar no es limitar la creatividad, es establecer una base sólida para mejorar.

9. Hoshin Kanri – Alineación estratégica de arriba abajo

Significado: Despliegue de objetivos estratégicos hasta el nivel operativo, asegurando coherencia en todos los niveles.

Ejemplo en fábrica: El objetivo de reducir desperdicios en un 20% se traduce en acciones específicas por departamento.

Ejemplo en oficina: Si el objetivo estratégico es digitalizar procesos, cada área define acciones como eliminar papel, crear formularios digitales o capacitar en nuevas herramientas.

Consejo Lean: Los grandes objetivos no se logran desde arriba; necesitan conexión con el día a día.

10. Genchi Genbutsu – Ve al lugar y comprende en profundidad

Significado: “Ve y ve con tus propios ojos”. No te bases solo en datos o suposiciones.

Ejemplo en fábrica: Un ingeniero que visita la línea para ver por qué hay retrabajos, en lugar de solo leer reportes.

Ejemplo en oficina: El responsable de calidad que observa cómo se gestionan las quejas, en lugar de revisar solo los formularios ya completados.

Consejo Lean: Lo que ves con tus propios ojos no lo sustituye ningún informe. Observar ≠ suponer.

¿Por qué es tan importante conocer estos términos?

Estos 10 términos no son simples traducciones. Representan la filosofía Lean original y forman parte de una cultura organizacional orientada al aprendizaje, la calidad y el respeto por las personas.

Aprenderlos y aplicarlos te permitirá:

-

Detectar oportunidades de mejora con otra mirada.

-

Hablar el mismo lenguaje que usan las organizaciones más avanzadas.

-

Promover una transformación real, más allá de aplicar herramientas sueltas.

Preguntas frecuentes (FAQ)

¿Estos conceptos solo sirven para fábricas?

No. El Sistema de Producción Toyota ha demostrado ser útil en hospitales, oficinas, hoteles y todo tipo de organizaciones. Lo importante es adaptar los principios, no copiar el formato.

¿Puedo empezar con uno solo?

Sí. Puedes empezar con Gemba o Kaizen, que son fácilmente aplicables y tienen gran impacto desde el primer momento.

¿Dónde puedo formarme en estos temas?

En formacion5s.es ofrecemos formaciones prácticas, con ejemplos reales, tanto en presencial como en online, adaptadas a cada sector.

¿Preparado para hablar el lenguaje del TPS?

Antes de tu próxima caminata Gemba, repasa estos conceptos. Conocerlos no solo te ayudará a comprender mejor tu organización, sino a generar cambios sostenibles.