La metodología 5S es un poderoso sistema para mejorar la organización, limpieza y eficiencia en cualquier entorno de trabajo. Sin embargo, en algunos casos, como en los almacenes de recambios de talleres mecánicos, puede parecer que no funciona como se esperaba. ¿Por qué ocurre esto? A continuación, exploramos las principales razones y cómo solucionarlas para maximizar los beneficios de las 5S.

1. Falta de compromiso y liderazgo

El éxito de las 5S comienza desde la dirección. Si los responsables del taller no están plenamente comprometidos con la implementación y el seguimiento, será difícil que el equipo adopte la metodología. Sin liderazgo claro, las 5S se perciben como una tarea adicional y no como una herramienta para mejorar el día a día.

Solución: Los líderes deben involucrarse activamente, formar parte del proceso y demostrar con el ejemplo cómo las 5S generan valor.

2. Falta de formación adecuada

En muchos talleres, los operarios y encargados del almacén no reciben una formación clara sobre qué son las 5S y cómo aplicarlas a su trabajo diario. Esto lleva a interpretaciones incorrectas y a la falta de aplicación.

Solución: Ofrecer formaciones prácticas y específicas para el entorno del taller, adaptando la metodología a las necesidades del almacén de recambios.

3. Resistencia al cambio

Es habitual encontrar resistencia al cambio en ambientes donde las rutinas están arraigadas. Los mecánicos y encargados del almacén pueden pensar que el sistema actual “funciona” y que no es necesario un cambio.

Solución: Implicar al equipo en la implementación, mostrando ejemplos concretos de cómo las 5S ahorran tiempo, reducen errores y facilitan su trabajo.

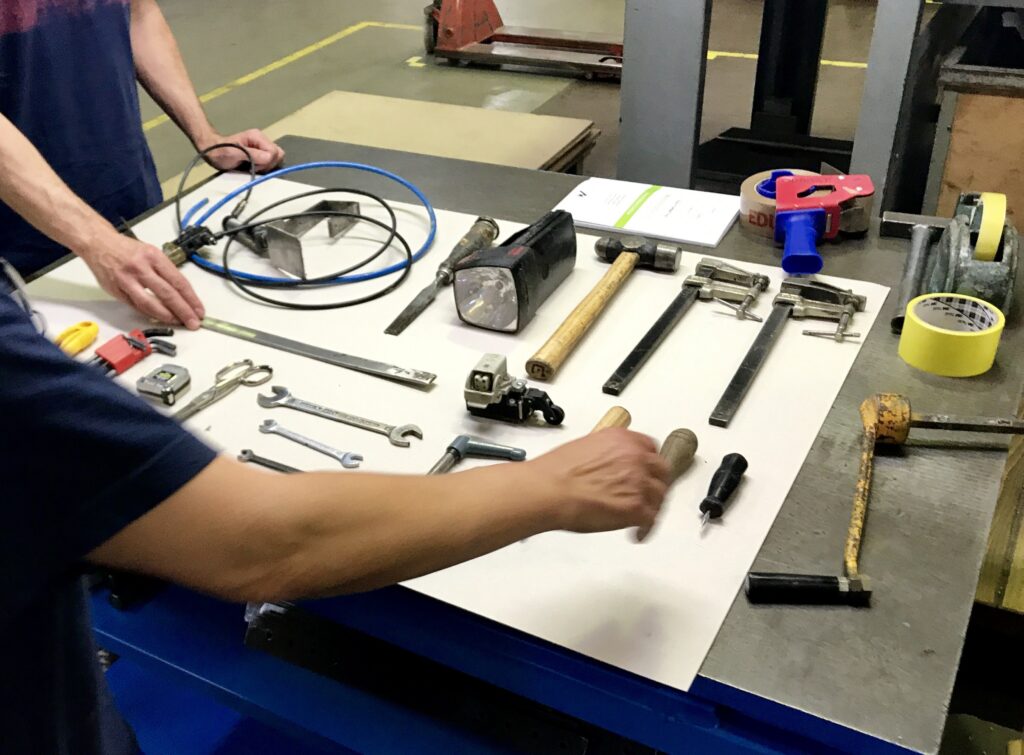

4. Espacios mal diseñados o limitados

En muchos talleres mecánicos, el espacio destinado al almacén de recambios es pequeño, desordenado o no está diseñado para facilitar el flujo de trabajo. Esto complica la clasificación, organización y almacenamiento eficiente de los repuestos.

Solución: Rediseñar los espacios con un enfoque funcional, estableciendo zonas claramente identificadas para cada tipo de recambio y optimizando el uso del espacio disponible.

5. Falta de seguimiento y disciplina

Una de las razones más comunes por las que las 5S fallan es la falta de seguimiento continuo. Si no se mantienen los estándares, el desorden vuelve rápidamente al almacén.

Solución: Implementar auditorías periódicas de las 5S, asignar responsables y establecer un sistema de recompensas para motivar al equipo.

¿Cómo garantizar el éxito de las 5S?

- Adaptar las 5S a la realidad del taller: No se trata de seguir un manual al pie de la letra, sino de ajustar la metodología al contexto del almacén de recambios.

- Involucrar al equipo desde el inicio: Escuchar sus opiniones y hacerlos partícipes del proceso genera mayor compromiso.

- Medir los resultados: Comparar indicadores antes y después de implementar las 5S ayuda a demostrar su impacto y refuerza la motivación.

Cuando las 5S se implementan correctamente, los beneficios son evidentes: tiempos de búsqueda reducidos, menos errores en los pedidos, mayor seguridad y un entorno de trabajo más agradable. ¡No se trata solo de limpiar y ordenar, sino de crear un sistema que funcione a largo plazo!

Si necesitas ayuda para implementar las 5S en tu taller, contáctanos:

info@formacion5s.es

+34 606 843 58

www.formacion5s.es

#5S #TallerMecánico #LeanManagement #Productividad #GestiónDelCambio